Eletrolisador alcalino de tecnologia totalmente nacional

Desde 2005, que a TecnoVeritas tem desenvolvido projetos de Investigação no âmbito da eficiência energética e dos combustíveis, nomeadamente no âmbito do hidrogénio como combustível para máquinas de combustão interna com ignição por compressão. Em 2018 o projeto GreenH2ICE, apoiado pelo programa Portugal 2020, teve como objetivos o desenvolvimento de um eletrolisador alcalino de elevada eficiência e o seu controlo remoto, conversão de um veículo de passageiros para hidrogénio de acordo com as Regulamento (CE) N.º 79/2009, um Renault Clio, e os estudos para a produção descentralizada de hidrogénio com recurso à energia renovável.

Já em 2008, a TecnoVeritas, converteu um veículo ligeiro de passageiros com motor Otto (a gasolina) para funcionar com hidrogénio, o veículo convertido era um Renault Twingo e os resultados foram inspiradores, e serviram para provar o conceito.

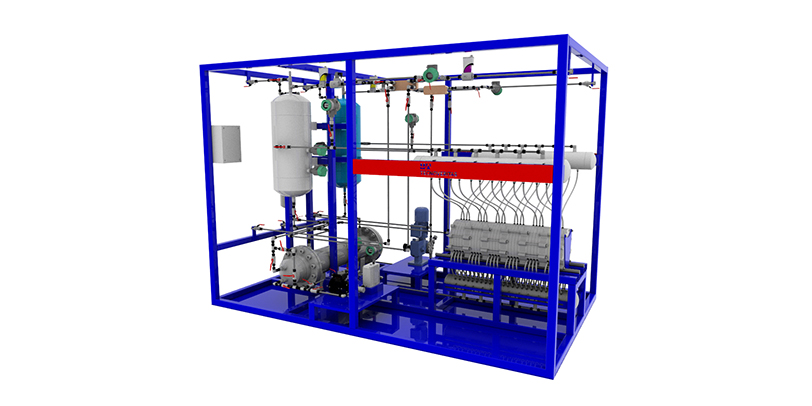

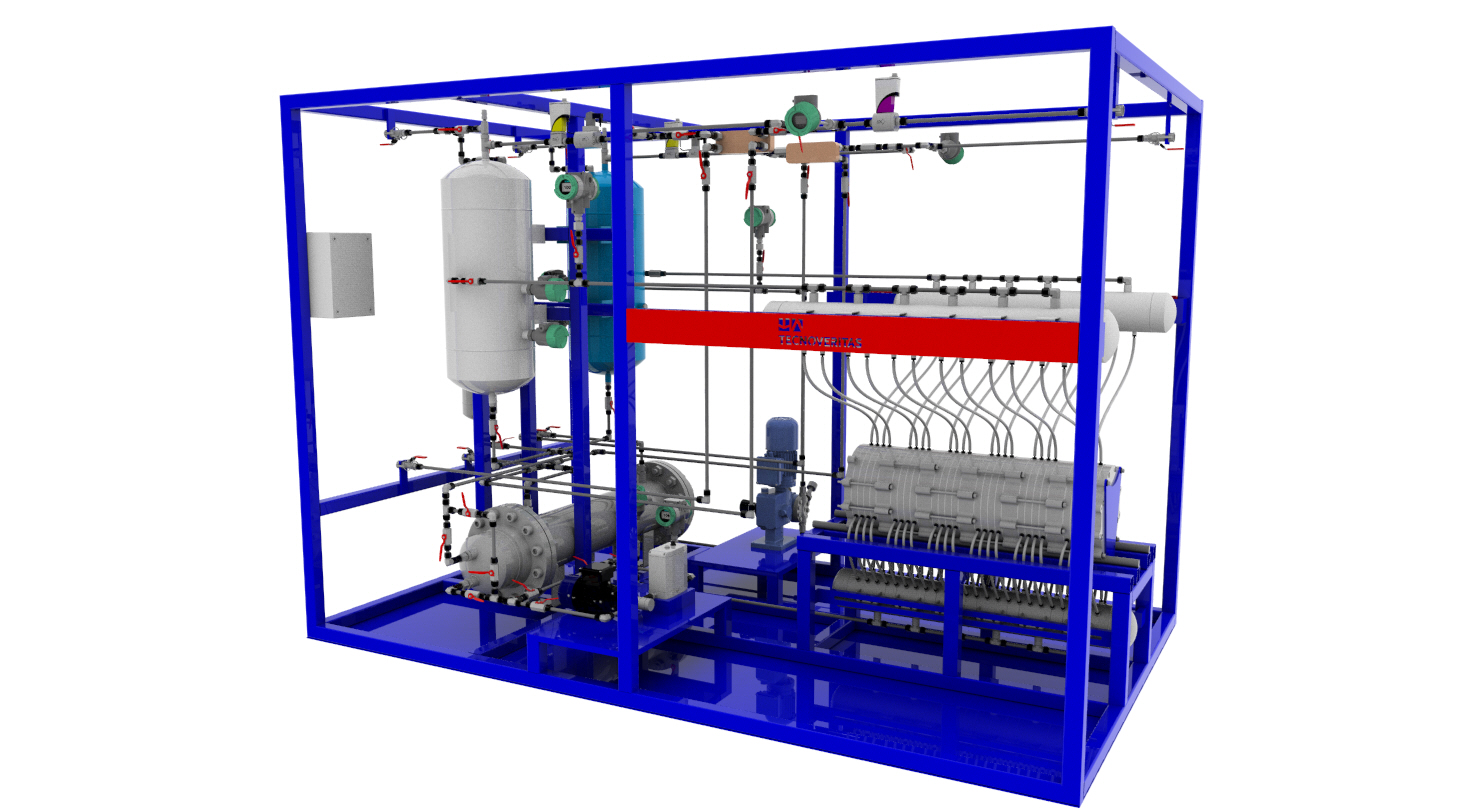

Assim, a TecnoVeritas projetou e construiu o primeiro eletrolisador nacional, de elevada eficiência, com potência máxima por módulos de até 0.5 MW, ou seja cerca de 430 Nm3/ dia. O que distingue este eletrolisador dos existentes no mercado é a sua modularidade, o que permite cobrir a sua utilização quer em pequenos projetos baseados em energia produzida de forma descentralizada (renováveis), até projetos industriais, onde vários módulos podem ser associados para atingir uma determinada produção. Existe ainda o objetivo de com o scale-up do desenho se possam vir a atingir vários MW de produção.

Este eletrolisador, tem várias inovações que lhe permitem um elevado rendimento relativamente aos que são oferecidos pelo mercado, nomeadamente: o elevado caudal de eletrólito em circulação, criando turbulência nas células e logo maior disponibilidade dos elétrodos para a eletrolise, elevada pressão de funcionamento, uma alimentação eléctrica sem distorção harmónica e finalmente a utilização de membranas de elevado desempenho.

A pressão de funcionamento, de 30 bar, é conseguida através da compressão do eletrólito, reduzindo drasticamente a energia necessária para a armazenagem do hidrogénio quando comparado com o eletrólito tipicamente utilizado a pressões inferiores a 6 bar. Com esta pressão de funcionamento elevada reduz-se ou evita-se por completo a energia utilizada na compressão, ou liquefação do hidrogénio para armazenamento que tornariam o processo pouco eficiente.

Para obviar a dificuldade energética e de segurança associada à liquefação e à compressão (soluções generalizadas) de armazenagem, a TecnoVeritas está numa fase avançada do desenvolvimento de um “carrier” do tipo LOHC (Liquid Organic Hydrogen Carrier), o que permitirá uma elevada eficiência energética da armazenagem, assim como o transporte seguro do hidrogénio, nomeadamente em aplicações de mobilidade, quer sejam, automóveis, camiões, navios ou comboios.

Porquê as máquinas de combustão interna e não as células de combustível? A razão prende-se com o facto, dos vulgos motores, poderem queimar hidrogénio cerca de 20% mais barato, que o hidrogénio para as células de combustível, dado estas exigirem hidrogénio de altíssima pureza na ordem dos 99,999%, para que não se danifiquem. Isto para lá da robustez e do conhecimento existente sobre motores, que permitem uma manutenção acessível e elevada fiabilidade. Em termos de rendimento, pode-se dizer que os motores a hidrogénio não ficam atrás das células de combustível, antes pelo contrário, sendo que a utilização de veículos com motor a hidrogénio, podem funcionar em regime “dual fuel”, não apresentando por isso qualquer limitação de autonomia, originando descarbonização rápida e acessível a todos, ao invés de outras soluções.

10 comments on “Eletrolisador alcalino de tecnologia totalmente nacional”

OLA BOM DIA

SOLICITO ORCAMENTO ELETROLIZADOR QUE PRODUZA 1 KG POR HORA

QUANTOS DE ENERGIA PRECISO PARA MANTER ELETROLIZADOR FUNCIONANDO..

PODE DEIXAR LIGADO DIRETO

Bom dia, podem me passar o preço do eletrolisador ?

Obrigado.

boa noite. quanto custa um eletrolizador,para entregar na regiao norte no estado de Rondônia

Olá como posso ter acesso aos senhores

Boa tarde

Eu gostaria de saber qual a quantidade de água e eletricidade potencia + consume necessária para a produção diária dos 0,5 MW, e qual o custo do vosso Eletrolisador ao que percebi dá para acoplar vários até a potencia de produção desejada.

Boa tarde,

Por favor, envie-nos e-mail para comunicao@tecnoveritas.net com as suas dúvidas.

Teremos todo o gosto em ajudá-lo.

Muito obrigado,

A Equipa TecnoVeritas.

Boa tarde, Jhonatan.

Peço que nos envie e-mail para comunicao@tecnoveritas.net.

Teremos todo o gosto em ajudá-lo.

Muito obrigado pelo seu interesse,

A Equipa TecnoVeritas

Olá, gostaria de um orçamento para um eletrolisador.

Obrigado, cumprimentos.

Bom dia . Gostaria de conhecer mais sob o hidrogênio tenho uma frota de tratores na fazenda aonde eu cultivo soja

Olá, estou interessado no eletrolisador.